Hoe een betonnen vloerbalk maken: werktechnologie + recepten voor het mengen van beton

Als we het hebben over een echt betrouwbare en bewezen basis voor het leggen van een warme vloer en afwerklagen, dan is de meest traditionele optie een betonnen dekvloer. Sterk, doordacht, berekend - het kan op elke ongelijke ondergrond worden gelegd en het is zelfs gemakkelijk om de gewenste bias te maken. Veel voordelen ten opzichte van meer modieuze constructiemethoden en slechts een paar minnen, beschikbare componenten en niet ingewikkelde fabricagetechnologie.

Simpel gezegd is een betonnen dekvloer cement, zand en andere vulstoffen, meestal steenslag en kalkwarmte, soms geëxpandeerde klei, grind en perliet. En het is niet alleen belangrijk om het mengsel correct te maken, het is ook belangrijk om het correct, glad en droog te gebruiken. Dit alles is de garantie voor de toekomst van een sterke en veilige vloer, en nu zullen we alle subtiliteiten van technologie begrijpen.

Inhoud

Fase I. De oude basis voorbereiden

Als basis voor betonnen dekvloeren heeft u wellicht een oude houten vloer, beton, plaat of kale grond in een woonhuis. Daarom is het belangrijk om te inspecteren wat zich voor de dekvloer bevindt om te schillen - onhandig zijn ze niet zo gemakkelijk op te merken. Zorg ervoor dat u ze schoonmaakt en grote scheuren bedekt met dikke cementmortel.

Op de oude betonnen vloer met kuilen, bulten en druppels is het noodzakelijk om alles wat mogelijk is waterpas te maken. Voor deze taak worden een mozaïek slijp- en freesmachine voor beton en een bouwstofzuiger gebruikt om het resulterende stof te verwijderen.

Pas daarna kan het horizontale niveau rond de omtrek van de kamer worden geslagen.

Fase II. We meten de kromming en stellen de bakens in

Als u de betonnen dekvloer direct op de grond legt, moet deze eerst goed worden aangedrukt, en bij voorkeur met een speciale installatie. Als u deze stap overslaat, zal de basis na verloop van tijd gewoon doorzakken en zullen er zware scheuren langs de dekvloer gaan. Vervolgens plaatsen we op een verdichte grond een zandkussen. We rammen het ook goed, dan plaatsen we waterdichting. Het is noodzakelijk dat er geen vocht uit het pas gelegde beton in de basis sijpelt en dat capillaire afzuiging van onderaf niet optreedt na verharding.

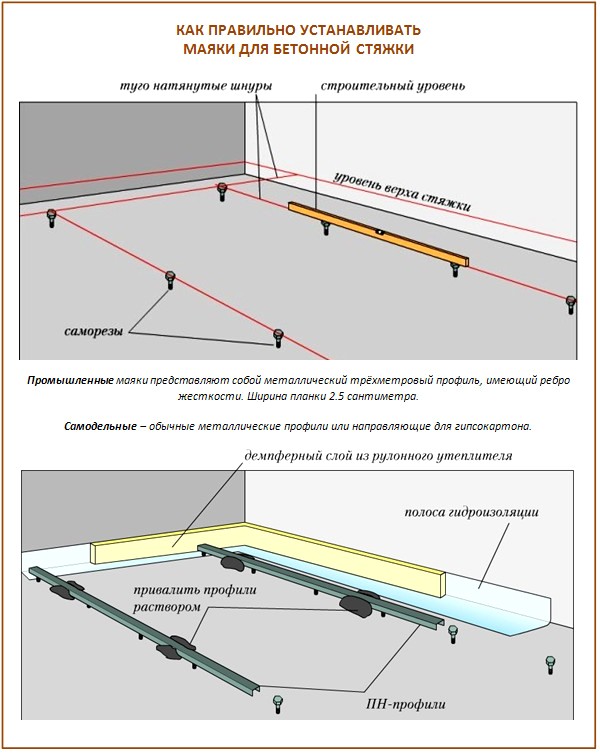

En alleen in dit stadium is het al mogelijk om bakens op te zetten, waarop we vervolgens de gidsen repareren. En dit alles kan gemakkelijk worden gedaan met geïmproviseerde materialen: lange latten, pijpen, gebroken bakstenen en cementmix, en het gemakkelijkst met geleidingsprofielen in een T-vorm, evenals een U-vorm. Maar je kunt ze niet uit hout halen - dit materiaal absorbeert vocht rechtstreeks uit de dekvloer en de krimp zal ongelijkmatig zijn.

Dus leggen we de bakens op hopen cement. Het is handig om profielen bloot te leggen met zelftappende schroeven, waarvoor we gaten voorboren. Om dit te doen, kunt u een schroevendraaier en een plug van 10 cm gebruiken:

- We schroeven ze door het metalen profiel in de vloer en zetten vervolgens de hoogte van de profielen boven de vloer vast.

- We meten de helling met een niveau en halen de gewenste plug aan.

- Voeg na nauwkeurige uitlijning meer schroeven toe, zodat ze zich op een afstand van 50 cm van elkaar bevinden.

Zoals dit:

Om de vloer gelijkmatig te maken, is het noodzakelijk om het horizontale niveau van de kamer voorzichtig af te weren.We zullen u hierover meer vertellen in het materiaal:https://floor.techinfus.com/nl/viravniv-stazhka/kak-otbit-uroven-pola.html.

Het is belangrijk om alle bakens strikt parallel aan elkaar te plaatsen, en de meest extreme - 20 cm van de muren. De afstand tussen de bakens moet in ieder geval 30-40 cm kleiner zijn dan de lengte van de regel. Overigens zijn bakens van metalen buizen ook behoorlijk duurzaam. Bevestig ze op een dichte oplossing van gips of op de Rotband. Plaats ze ook evenwijdig aan elkaar. Controleer voor het leggen van het mengsel de horizontale uitlijning van de geleiders op een lang niveau en altijd in verschillende richtingen.

In feite is de berekening van de installatie van bakens vrij eenvoudig. Dus hoe minder ervaring u heeft met het plaatsen van dekvloeren, hoe dichter u de geleiders ertussen plaatst. Hoe groter - hoe groter de afstand die kan worden gemaakt, terwijl u op profielen bespaart - maar toch zodat het niveau er niet tussen valt.

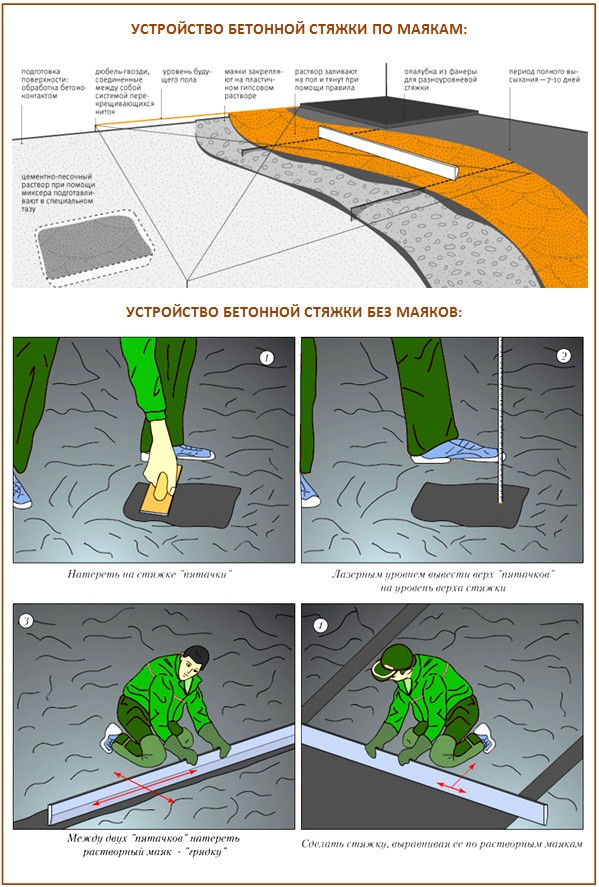

Sommige ervaren bouwers slagen erin om een betonnen dekvloer te maken zonder bakens:

Fase III. Waterdichting en versteviging van dekvloeren

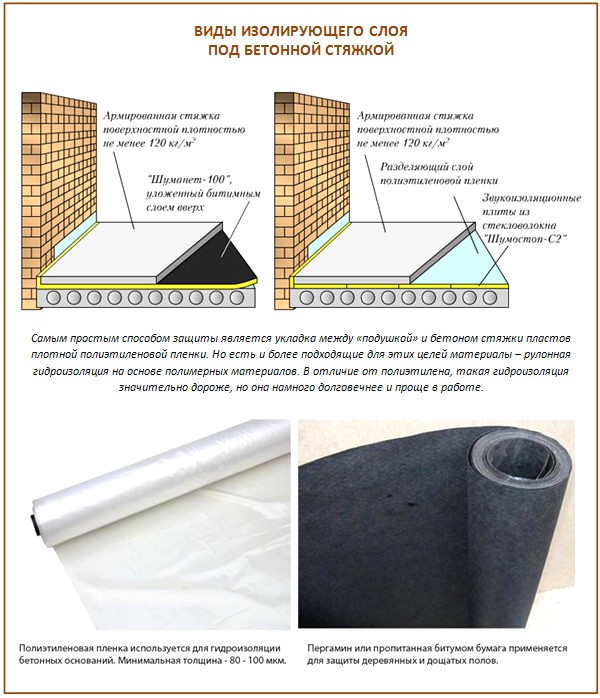

Als uw appartement zich niet op de eerste verdieping bevindt, is het raadzaam om de toekomstige verdieping extra waterdicht te maken. Voor dit doel zijn zowel dakbedekkingsmateriaal als andere materialen die gecombineerd kunnen worden met een dekvloer geschikt. Maar vergeet niet dat er een zekere hechting van de oplossing op de basis moet zijn.

Meestal gebruiken ze hiervoor de “Universele” primer. Droog de geprimerde vloer minimaal 2-4 uur. Als het oppervlak van de basisvloer te veel vocht absorbeert, vul het dan twee keer - anders kan deze kwaliteit het eindresultaat beïnvloeden.

Een ander belangrijk punt. Als waterdichtingslaag voor de zogenaamde zwevende betonnen dekvloer is in de meeste gevallen een conventionele polyethyleenfilm geschikt. Maar je kunt dergelijke variaties gebruiken:

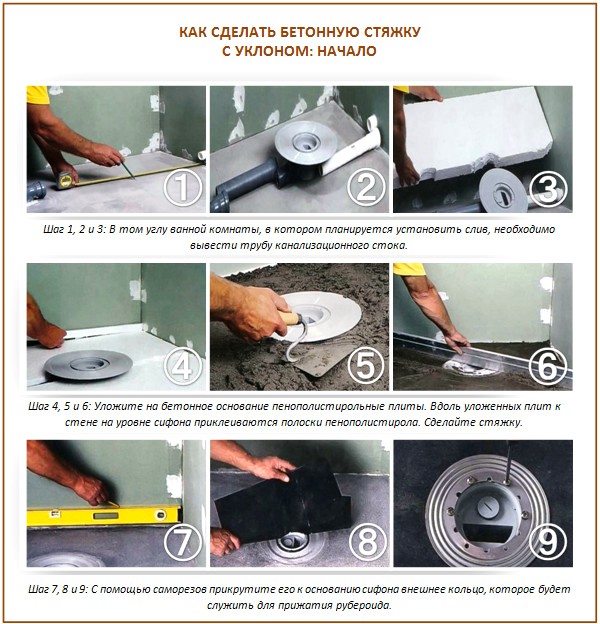

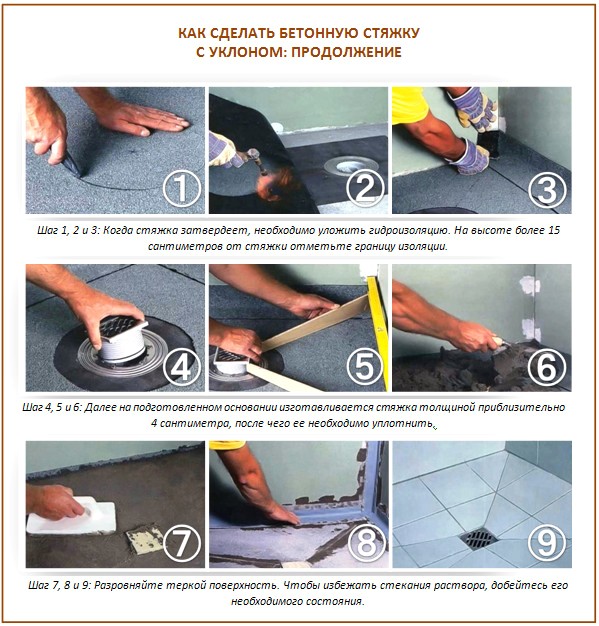

Speciale waterdichting vereist een betonnen dekvloer in de badkamers en onder de douche:

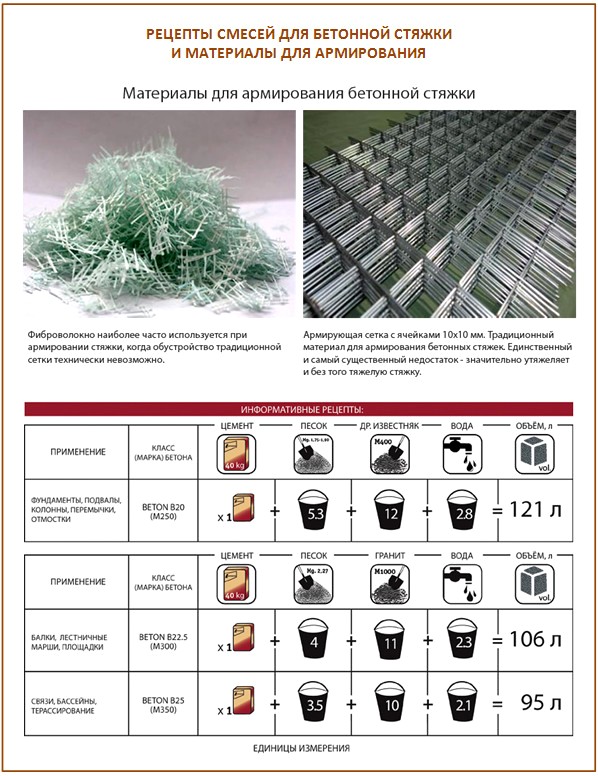

Net zo wapening voor betonnen dekvloer meestal nemen ze een normaal gaas met cellen van 100x100 mm of 150x150 mm. Aanbevolen diameter van de staven - 5 mm:

Maar als de belastingen op de toekomstige betonvloer maximaal zijn (zoals bij vrachtwagens met meerdere tonnen), is er in plaats van een gaas een wapeningskooi nodig. Hetzelfde geldt voor de constructie van de plaatfundering.

Sla fittingen op met stangen van 8-16 mm en bind deze handmatig of met een speciaal pistool vast. En voor een betonnen vloerapparaat met een hoge dynamische belasting (wanneer zware apparatuur erop zal rijden of grote machines zullen werken), om staalscheuren door veranderende druk te voorkomen, voegt u staalvezel toe in de gietfase. Het vervangt niet alleen de standaardwapening, maar werkt ook onder spanning.

Fase IV. We bereiden betonmix voor de vloer

Bereid het mengsel volgens een van deze recepten:

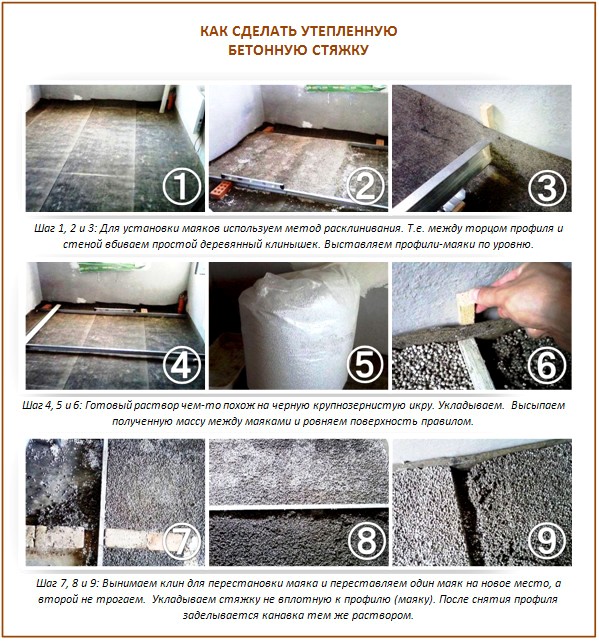

Hier bijvoorbeeld hoe u een geïsoleerde dekvloer maakt:

Dit is een masterclass voor het maken van dekvloeren met screening:

Merk op dat voor de industriële reikwijdte betonmixers rechtstreeks bij de fabriek worden besteld - dit is de enige manier om een absoluut ononderbroken toevoer van het mengsel rechtstreeks naar de bouwplaats te garanderen. En met mechanisch kneden is de kwaliteit van de oplossing hoger. Al deze gemechaniseerde systemen zijn in feite langzame units die zijn uitgerust met speciale pompen voor druk met water en lucht.

Een dergelijke automatische dosering van water en strikte naleving van de bereidingswijze van het mengsel zorgt voor de hoogste en meest stabiele kwaliteit. Er is simpelweg geen zogenaamde menselijke factor wanneer een bouwteam een duur onderdeel kan verwarren, vergeten of vervangen door een goedkoper onderdeel, spelend op de fijne kneepjes van het mengen.

Als u niet de mogelijkheid heeft om op zijn minst een betonmixer te bestellen, bereid de oplossing dan zelf voor. De hoofdregel: u kunt niet meer water nemen dan op recept, anders zal de dekvloer na het drogen vlekken en stoten veroorzaken. Overtollig vocht tijdens de installatie van de betonnen vloer vereenvoudigt natuurlijk het legproces aanzienlijk en verbetert de plasticiteit van het mengsel, maar de uiteindelijke kwaliteit van de dekvloer zal misschien niet bevallen.En het kalklichaam (1:10) wordt aan de betonnen dekvloer toegevoegd om de plasticiteit van het mengsel te verbeteren. Gebruik de bereide oplossing binnen 1,5 uur na bereiding.

Als er zware belastingen op de betonvloer worden gepland, is de dikte van de dekvloer minstens 12 cm plus versterkte wapening. Daarnaast wordt ook "topping" gebruikt - een verhoging van de druksterkte van beton met maar liefst 100 MPa.

Maar wanneer het belangrijk is dat de betonnen dekvloer geen extra belasting op de vloer veroorzaakt, gebeurt dit volgens de lichtgewicht versie:

Voor het egaliseren van grote delen van de vloer moet u het juiste volume cement-zandmengsel voorbereiden. Gebruik een mechanische of machinale dekvloer om het proces te vergemakkelijken en te versnellen. Hierover leest u meer in het artikel:https://floor.techinfus.com/nl/viravniv-stazhka/mexanizirovannaya-styazhka.html.

Stap V. Vul de voltooide oplossing.

Maak nu een dekvloer en lijn deze uit. De dekvloer moet de niveaus enigszins bedekken - "onderdompelen". Vul de "paden" tussen de geleiders van de muur tegenover de uitgang en neem voor het egaliseren van het mengsel een regel of een lange halve slag.

Tip: als u een dekvloer met meerdere niveaus in één kamer moet plaatsen, plaats dan de bekisting van multiplex als u het hoogteverschil hebt geschetst. Hierdoor stroomt de oplossing niet naar de aangrenzende zone.

Op de hoogste plaats op de vloer dient de dekvloerlaag minimaal 2 cm te zijn, bij kleinere afmetingen zal deze barsten. Maar niet meer dan 6-8 cm - dit is een ongerechtvaardigde belasting van de fundering. De beste optie is 5 cm.Voor de installatie van een dergelijke dekvloer moet minimaal een betonmerk worden genomen M-300.

Maar tegenwoordig wordt het mechanisch vullen van de vloer als veel rationeler beschouwd. De volgorde van acties in deze technologie is hetzelfde als bij handmatig werk: voorbereiding van de basis, primer, installatie van bakens, voorbereiding van het mengsel en gieten. Alleen deze keer wordt het meest arbeidsintensieve en nauwgezette werk uitgevoerd door de technicus. En dit heeft zijn voordelen:

- Zo nauwkeurig mogelijk wordt de wijze van mengen en toevoegen van water in acht genomen.

- De oplossing wordt rechtstreeks naar de plaats van toediening geleid.

- Zelfs grote gebieden worden zonder problemen overstroomd.

- De oplossing wordt automatisch en strikt volgens het recept bereid.

- De totale werksnelheid als resultaat wordt met 3-5 keer verhoogd.

Het proces zelf ziet er ongeveer zo uit:

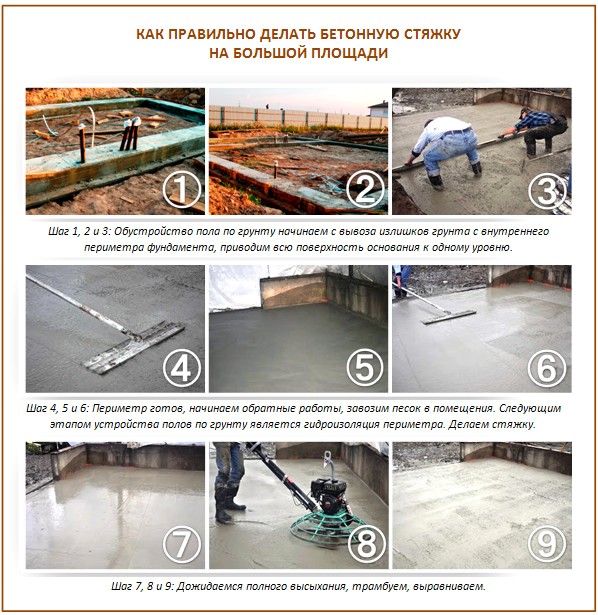

Als u van plan bent een betonnen dekvloer over een groot gebied te maken, gebruik dan "kaarten" - een speciale bekisting in de vorm van rechthoeken. Hiervoor zijn houten planken van 2 cm dik en gewone geleiders voor trilrails zeer geschikt. Het is alleen belangrijk dat de bekistingslijn volledig samenvalt met het patroon van uitzettingsvoegen - de kruising tussen het reeds geplaatste en pas gelegde beton. Maar als u in een groot gebied zonder bekisting wilt, moet het hele proces van beton storten continu zijn.

En nu over de bereden communicatie. Om te beginnen heeft de betonnen dekvloer op warme vloeren zijn eigen kenmerken:

- De minimale dikte van de betonnen dekvloer boven de vloerverwarming is 3 cm, wat niet alleen nodig is voor de sterkte van toekomstige vloeren, maar ook voor een gelijkmatige warmteverdeling van leidingen of kabels.

- Beton kan pas worden gestort nadat de circuits volledig zijn geïnstalleerd en hydraulische tests zijn uitgevoerd.

- Het merk beton mag niet lager zijn dan M-300, het grind van de fractie moet binnen 5-20 liggen en de dikte van de dekvloer zelf boven de buis moet minimaal 30 mm zijn.

Maar dit zijn slechts indicatieve gegevens, vaak worden alle parameters van de toekomstige dekvloer berekend door de ontwerpers voor een bepaald object.

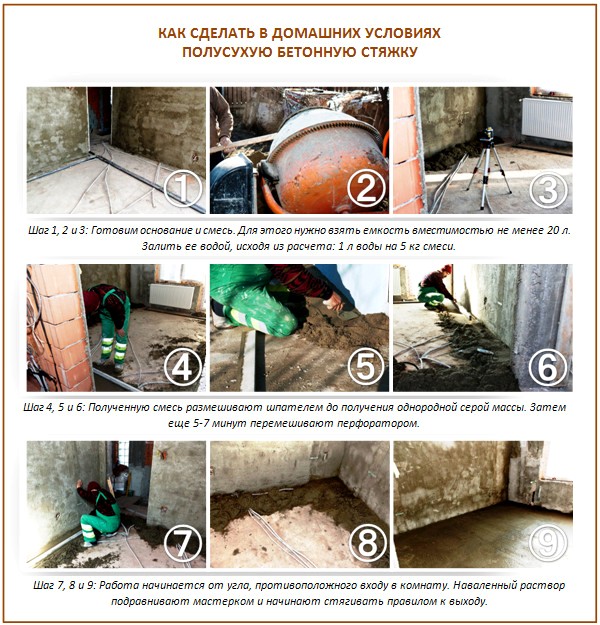

U kunt ook een betonnen dekvloer maken met halfdroge technologie, met minimaal drie keer minder water dan met een gewoon recept. Trouwens, water voor cementverharding speelt praktisch geen rol en maakt zich daarom geen zorgen over de kwaliteit van een dergelijke dekvloer:

Fase VI. Werk afmaken

Zoals in het geval van een bulkvloer, kunnen in een gewone dekvloer ook luchtlenzen ontstaan - luchtbellen, die vervolgens de kwaliteit van de toekomstige vloer sterk verslechteren.Ze kunnen worden verwijderd met een gewone dunne staaf, waarmee je alles wat tussen de vuurtorens is overstroomd moet doorboren.

Beacons kunnen worden verwijderd nadat de oplossing de volgende dag is gegoten en de afdrukken daarna afdrukken en met een nieuwe oplossing vullen. Onmiddellijk nadat u de dekvloer twee keer per dag heeft gelegd, bevochtigt u deze met water - zodat de dekvloer niet zal barsten.

En tot slot egaliseren en verzamelen we het overtollige beton, waarvoor elk plat object, zelfs een blok, als het even is, geschikt is. Observeer de toestand van de dekvloer ongeveer 10 dagen en bevochtig deze dagelijks. Afwerking van afwerkvloeren soms met speciale slijpmachines.

Als u nog vragen heeft, raden we u aan vertrouwd te raken met de algemene regels en tips voor het installeren van elk type dekvloer op onze website:https://floor.techinfus.com/nl/viravniv-stazhka/ustrojstvo-styazhki-pola.html.

Fase VII. Controleer het resultaat.

Een correct gemaakte dekvloer moet perfect glad zijn, met een uniforme kleur, zonder glans of gebreken. Controleer de gelijkmatigheid met een notenbalkregel - het hoogteverschil mag niet groter zijn dan 4 mm per vierkante meter.

Voor controle wordt het oppervlak van de dekvloer ook met een hamer getikt - als ergens het geluid van de impact doof is, betekent dit dat er afval of holtes in de dekvloer zijn.

Stadium VIII. We versterken de betonvloer

Trouwens, de voltooide betonnen dekvloer kan worden versterkt - dit proces wordt topping genoemd. Meestal is dit een noodzakelijke fase in de opstelling van industriële vloeren, waarvoor een aanzienlijke belasting is gepland, maar de basis voor de garage kan ook de levensduur van de fundering verlengen. Om bijvoorbeeld het oppervlak van het afgewerkte beton te verharden en in dergelijke kamers te ontstoffen, wordt Ashford Formula-polymeerimpregnering tegenwoordig actief gebruikt.

En voor een woonkamer is de epoxy impregnering op waterbasis Epoxy geschikter voor het harden van een betonnen vloer, zijn stofverwijdering en corrosiebescherming. Epoxol aanbrengen op nat beton. Deze impregnering is redelijk milieuvriendelijk en heeft geen onaangename geur. Het enige moment: dergelijke composities geven het betonoppervlak een gelige tint.

Trouwens, je kunt Epoxol toepassen als een verse betonnen vloer, of op de oude - in ieder geval neemt de sterkte van de basis 2-3 keer toe en wordt het risico op scheuren veel kleiner. Noch agressieve schoonmaakmiddelen, noch zoutoplossingen, noch brandstoffen en smeermiddelen van het oppervlak van een dergelijke vloer zullen schade toebrengen. Plus goede vorstbestendigheid.

Volg de technologie, houd rekening met alle subtiliteiten - en de betonnen dekvloer gemaakt door uw handen zal sterk, duurzaam en technisch bekwaam blijken te zijn.

6 opmerkingen