Ang muling pagpapatupad ng screed: ang pagpili ng mga elemento ng pagpapatibay at ang mga tampok ng kanilang pag-install sa screed

Ang pinaka-matibay na coatings na ginamit upang i-level ang sahig ay screeds - kongkreto o semento-buhangin. Napapailalim sa teknolohiya ng pagmamasa at pagbuhos, nagsisilbi sila ng maraming mga dekada, nang hindi nangangailangan ng pagkumpuni. Gayunpaman, ang mga Coupler ay mayroon ding isang makabuluhang disbentaha - hindi sila naiiba sa makunat na lakas, samakatuwid, kapag ang makakapag-load ay madaling basag. Halimbawa, sa panahon ng proseso ng pagpapatayo o kapag lumipat sa isang hindi matatag, "lumulutang" na base. Upang maiwasan ang pagbuo ng mga bitak, gumanap ang pampalakas ng screed sa pamamagitan ng pagpapakilala ng mga elemento ng pagpapatibay sa kapal nito.

Nilalaman

Kailan kinakailangan ang screed pampalakas?

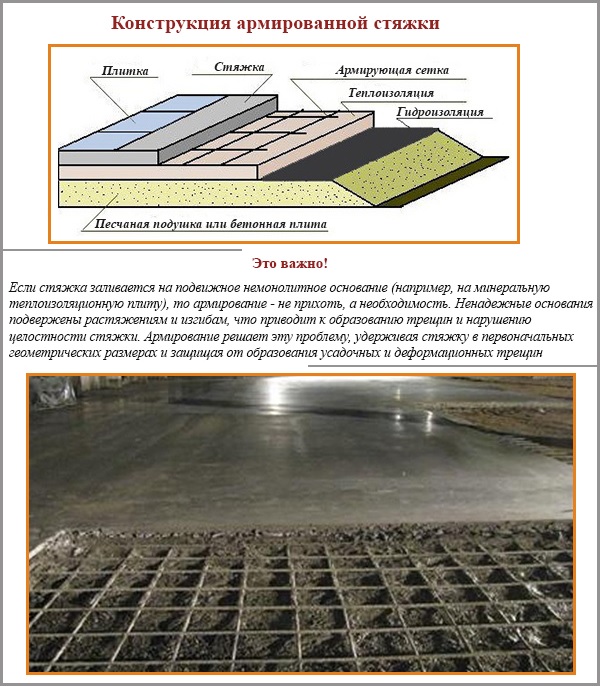

Ang pinatibay na screed ay, sa katunayan, isang espesyal na kaso ng isang reinforced kongkretong produkto na maaaring makatiis ng compressive, baluktot, na makakapag-load. Ang mga pampalakas na elemento na naka-embed sa screed body ay nagsasagawa ng mga ganyang function:

- protektahan laban sa mga microcracks sa panahon ng pagpapatayo ng screed;

- protektahan mula sa pagbuo ng mga bitak at ang kanilang paglawak kapag nakalantad sa presyon ng makina o panginginig ng boses;

- dagdagan ang lakas ng screed;

- maiwasan ang pag-asa ng base;

- dagdagan ang buhay ng screed.

Naturally, ang pampalakas ay isang opsyonal na proseso. At sa karamihan ng mga kaso ng indibidwal na konstruksyon, ang screed ay perpektong nakayanan ang mga pag-andar nito nang hindi pinapatibay ang mga elemento.

Kinakailangan ang muling pagpapatupad kung:

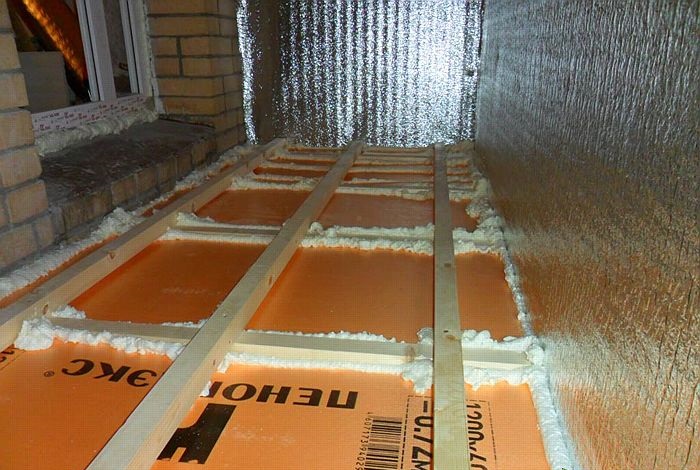

- Ang screed ay inilalagay sa isang hindi mapagkakatiwalaang, "floating" base, napapailalim sa baluktot at pag-inat. Halimbawa, kapag ang pag-install ng isang multilayer floor, kapag ang screed ay ibinuhos sa isang init, tunog o waterproofing layer. Ang mga nasabing interlayer ay maaaring maging mga mineral na slab ng lana, EPSS, polystyrene foam, plastic films, atbp. Ang maluwag na mobile base ay backfill din mula sa durog na bato, pinalawak na luad, atbp.

- Kinakailangan na palakasin ang mga screed sa mga lugar na nadagdagan ang pag-load - sa ilalim ng mga stove, fireplace, mga tool sa makina, mekanismo, atbp.

- Ang isang makapal na screed ay ginawa - higit sa 50 mm makapal.

Karaniwan, ang mga screeds sa mga bahay at apartment ay isang manipis na layer ng semento-sand mortar na may kapal na 30-40 mm, na ginagamit upang i-level ang sahig sa umiiral na reinforced kongkreto na mga slab. Sa kasong ito, ang isang malakas na base ay hindi pinapayagan na maganap ang mga makitid na naglo-load, na humahantong sa mga deformations. Kaya, ang pampalakas para sa naturang mga screeds ay hindi ginanap.

Mga elemento ng pagpapatibay: paano nila pinapalakas ang screed?

Ang mga sumusunod na materyales ay maaaring magamit upang mapalakas ang screed:

- metal mesh (kabilang ang kalsada, orihinal na inilaan upang palakasin ang daanan);

- polimer mesh - gawa sa plastik;

- fiberglass mesh;

- hibla - microfibers na gawa sa polypropylene, baso, basalt, metal (bakal).

Ang pinaka matibay at maaasahang pagpapatibay ay isinasagawa gamit ang mga grid ng metal na namamahagi ng mga naglo-load sa pagtatayo ng mga screeds at protektahan ang mga ito mula sa pinsala sa panahon ng baluktot. Ang mga lambat ng metal ay maaaring mapanatili ang hugis ng makapal na screeds, napapailalim sa mga makabuluhang naglo-load - sa mga workshops, sa mga bodega, sa mga sentro ng pamimili, mga tanggapan. Sa indibidwal na konstruksyon, ang pagpapalakas gamit ang metal mesh ay isang garantiya ng operasyon na walang problema ng screed sa maraming mga dekada.

Ang mga lambat ng polimer at fiberglass ay hindi gaanong gumagana kaysa sa metal, kaya ginagamit ang mga ito para sa mga screeds na napapailalim sa mga light load. Bilang isang patakaran, ito ay mga sahig sa mga apartment at pribadong bahay.

Upang palakasin ang screeds, ginagamit din ang hibla - mga bulk na hibla mula sa iba't ibang mga materyales na nakakaabala sa komposisyon ng solusyon. Ang paggamit ng hibla ay binabawasan ang panganib ng pag-urong ng mga microcracks, ginagawang monolithic ang screed at pinatataas ang lakas ng epekto nito. Ngunit upang palitan ang pampalakas ng "lakas" na may mga lambat ng hibla ay hindi magagawa. Sa madaling salita, ang screed na may hibla ay maaaring ganap na matuyo nang walang mga bitak at pag-urong, ngunit hindi nito mapigilan ang malaking pagkapagod at baluktot na stress.

Makikipag-usap kami sa bawat uri ng mga elemento ng pagpapatibay nang mas detalyado.

Pagpipilian # 1 - mesh ng metal

Ang mga espesyal na metal mesh para sa pampalakas ay ginawa mula sa bakal na wire BP-1, na konektado sa pamamagitan ng spot welding. Ang diameter ng wire na ginamit ay 2.5-6 mm.

Ang wire sa reinforcing mesh ay bumubuo ng square o hugis-parihaba na mga cell ng iba't ibang laki - mula 50 mm hanggang 200 mm. Ang mas maliit na mga cell, ang mas maraming metal na ginamit sa mesh, ayon sa pagkakabanggit, mas mataas ang lakas ng pampalakas. Ang pinakatanyag na mga lambat ay gawa sa kawad na may diameter na 3 mm, na may mga parisukat na selula na may mga gilid na 100 mm, 150 mm, 200 mm.

Ang mga lambat ay ibinibigay sa mga rolyo o kard (mga sheet). Ang mga rol ay mas madaling mag-transport, gayunpaman, ang "pag-twist" sa ganitong paraan ay maaari lamang maging isang mesh ng manipis na kawad na may kapal na hindi hihigit sa 2-3 mm. Ang karaniwang lapad ng naturang mga rolyo ay 1-1,5 m, ang haba ay umabot sa 25 m. Ang pangunahing bahagi ng mga pampalakas na lambat ay ginawa sa mga kard na may sukat na 0.5x2 m, 1x2 m, 2x3 m, 2x4 m, atbp.

Ang pangunahing bentahe ng isang metal mesh para sa pampalakas:

- mataas na lakas ng makunat, na sa panahon ng pampalakas ay inilipat sa screed;

- paglaban sa mga pagbabago sa temperatura, pag-init, pagyeyelo;

- may kakayahang nagbubuklod, na nagpapahintulot upang mapanatili ang hugis ng screed kahit na sa mataas na naglo-load;

- walang limitasyong buhay ng serbisyo.

Ang pangunahing layunin ng metal mesh ay upang ipamahagi ang pag-load sa kapal ng screed, dagdagan ang lakas at sa gayon mabawasan ang panganib ng paghupa, bitak, potholes at anumang iba pang mga deformations. Ang mga wire rod ng mesh ay tumatagal ng nakakapagod na stress at pinoprotektahan ang istraktura ng sahig mula sa pinsala sa panahon ng baluktot at pag-uunat. Alinsunod dito, ang kapasidad ng pagdala ng screed ay nadagdagan.

Kapag pinalakas, ang mesh ay inilatag sa loob ng screed - sa mas mababang ikatlo ng kapal nito. Sa kasong ito, ang mesh ay dapat na itaas sa itaas ng subfloor upang "gumana" sa katawan ng screed, at hindi lalampas. Maaari mong itaas ang mesh sa itaas ng base sa pamamagitan ng pag-install nito sa mga espesyal na suporta sa plastik ng kinakailangang taas (mga piraso ng drywall o iba pang katulad na materyal ay ginagamit din).

Upang mailagay ang screed na pinatibay sa isang metal mesh, gawin ang mga sumusunod:

- Nililinis nila ang ibabaw ng sahig mula sa mga labi, pinalabas na mga piraso ng kongkreto, alikabok.

- Ang lahat ng mga nakitang mga bitak at bitak ay napuno ng mortar o masilya.

- Pangunahing ibabaw.

- Kung kinakailangan, ang hydro, heat o tunog insulating material ay inilalagay sa isang primed base.

- Alamin ang taas ng screed. Upang gawin ito, gamit ang isang antas ng haydroliko o antas ng laser, ang mga marka ay ginawa sa mga dingding ng silid (sa parehong taas). Kapag kumokonekta sa lahat ng mga natanggap na puntos, nakakakuha sila ng isang ganap na flat line na may paggalang sa abot-tanaw. Mula sa linyang ito masukat ang distansya sa umiiral na antas ng sahig - sa ilang mga puntos. Kung saan ang distansya ay minimal, ang pinakamataas na punto ng sahig, maaari mong "mabilang" ang nais na kapal ng screed mula dito (dito ang kapal ng screed ay magiging payat). Mula sa pinakamataas na punto up, sukatin ang kapal ng screed (minimum na kapal ng 2.5 mm), markahan ang antas na ito sa dingding. Ang isang bagong pahalang na linya ay iginuhit kasama ang nahanap na punto - ang ibabaw ng hinaharap na screed ay ipapasa rito.

- I-mount ang grid, inilalagay ang mga overlap na tela nito ng hindi bababa sa isang cell.

- Ang paggabay ng mga beacon (mga profile ng metal, slat, board) ay naka-install sa grid, pag-aayos ng mga ito sa isang mortar na latagan ng simento o may mga turnilyo. Ang mga parola ay itinakda nang mahigpit sa antas, upang ang kanilang itaas na bahagi ay flush na may ibabaw ng hinaharap na screed (kasama ang linya na dating minarkahan sa dingding). Ang distansya sa pagitan ng mga beacon ay humigit-kumulang 1 m, ngunit hindi hihigit sa haba ng panuntunan na ginamit, na kung saan ay mabatak ang screed.

- Sa pagitan ng mga beacon, ibuhos ang solusyon at antas ito, hilahin ang panuntunan.

- Matapos ang ilang oras, kapag lumilitaw ang sumusuporta sa ibabaw ng screed (mga bakas hindi na form), tinanggal ang mga beacon at ang mga recess ay sarado mula sa kanila ng isang sariwang solusyon.

- Upang maiwasan ang mabilis na pagpapatayo ng solusyon at ang pagbuo ng mga bitak, ang ibabaw ng screed ay moistened ng tubig sa loob ng 5-7 araw. Sa mga maiinit na araw, inirerekumenda rin na takpan ang screed na may plastic wrap o iba pang materyal na nagpapanatili ng kahalumigmigan.

Kaya, ang pamamaraan ng pampalakas ay hindi lubos na kumplikado ang teknolohiya ng paglikha ng screed. Kasabay nito, makabuluhang nagpapabuti ang mga katangian ng pagpapatakbo nito.

Pagpipilian # 2 - Plastic Mesh

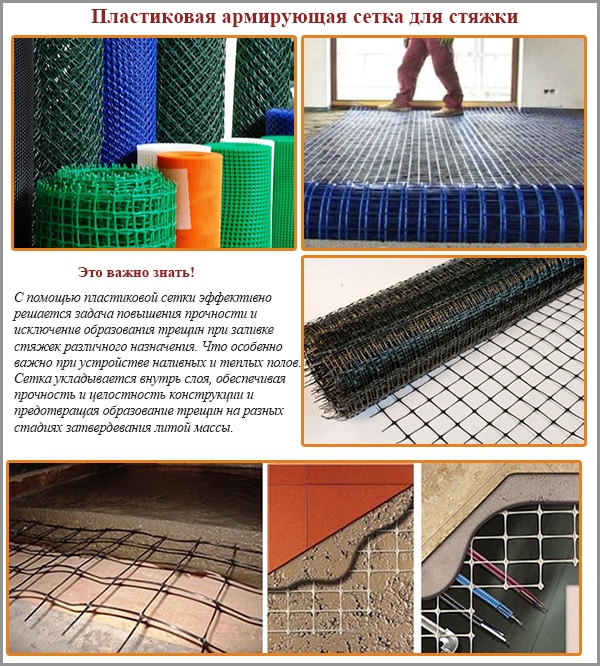

Kapag pinalakas ang mga na-load na mga screeds hanggang sa 80 mm makapal, ang metal mesh ay maaaring mapalitan ng isang polymer counterpart - isang mesh na gawa sa polypropylene (plastic).

Ang plastik na mesh, hindi katulad ng metal, ay mas magaan at mas nababaluktot. Pinapayagan siyang mag-kahabaan nang walang pagpapapangit at pagpapanatili ng lahat ng kanyang mga katangian. Ang ari-arian na ito ay maaaring maging kapaki-pakinabang sa pag-urong ng isang gusali. Ang nagreresultang pag-urong ng pag-urong ay maiunat lamang ang mesh at ang screed ay mananatili sa integridad nito. Sa parehong sitwasyon (na may makabuluhang pag-urong), ang metal mesh ay maaaring "mamuno" at masisira ang screed.

Kadalasan, ang pampalakas ay ginagamit bilang isang pangkalahatang mesh plastic construction - OSS. Naihatid ito sa mga rolyo na may sukat: lapad - 1-4 m, haba - 10-50 m. Ang bigat ng naturang net ay napakaliit, kaya madali itong maipadala at mai-mount sa isang screed ng anumang pagsasaayos. Ang pagbawas ng mga gastos sa paggawa sa panahon ng pagpapatibay ay din pinadali ng simpleng pagputol ng mga polypropylene cells sa mga piraso.

Ang mga plastik na mesh ay hindi napapailalim sa kaagnasan, hindi ito apektado ng mga agresibong kapaligiran. Ang hitsura ng kalawang sa masa ng latagan ng semento at, bilang kinahinatnan, ang hitsura ng mga pulang spot sa ibabaw ng screed ay hindi kasama.

Mga kalamangan ng polimer mesh bilang isang materyal para sa screed reinforcement:

- nadagdagan pagkalastiko;

- pambihirang lakas ng makunat;

- kawalan ng kemikal (hindi kalawang, hindi nakikipag-ugnay sa kemikal na media);

- ang kakayahang hindi maprotektahan ang mga komunikasyon (ang plastik ay hindi makagambala sa mga radio, telebisyon, telephones, walkie-talkies.);

- mataas na geometric na katatagan;

- magaan ang timbang;

- madaling pag-install, upang makatipid ka sa paggawa;

- mura.

Ang screed pampalakas gamit ang plastic mesh ay isinasagawa sa parehong paraan tulad ng sa isang metal mesh.

Pagpipilian # 3 - fiberglass mesh

Ang isa pang pagpipilian para sa pagpapatibay ng mga screeds ay ang paggamit ng mga fiberglass nets. Ito ay mga grids na may mga square cells (karaniwang 4-6 mm) na gawa sa aluminoborosilicate glass sa pamamagitan ng paghabi ng openwork.

Maraming mga tatak ng fiberglass lambat ay magagamit, ang ilan sa kung saan ay pinapagbinhi ng mga pagkakalat ng polimer alkali na lumalaban upang mapabuti ang pagganap. Kailangan mong bigyang-pansin ito kapag bumili. Ang mga tatak na SSP-95 at SSDor-330 (road mesh) ay pinahiran ng impregnation, ngunit ang kanilang pinakamalapit na "kamag-anak" SSM-85 at SSDor-300 ay hindi. Ang mga impregnations na lumalaban sa Alkali ay may mahalagang papel. Ang katotohanan ay ang semento mortar ng screed kung saan matatagpuan ang mesh ay may isang reaksyon ng alkalina. Ang nakalantad na fiberglass sa isang agresibong kapaligiran ng alkalina ay maaaring "kainin" (karaniwang nangyayari ito sa loob ng 5 taon). Upang maiwasan ito, ang mga lambat ay pinahiran ng isang komposisyon ng polimer na neutral sa alkali.

Ang Fiberglass ay napakagaan, hindi lumilikha ng hindi kinakailangang mga naglo-load sa kisame. Dahil sa magaan na timbang nito at ang posibilidad ng pag-twist sa mga rolyo, ang materyal ay madaling madala kahit sa mga sasakyan na hindi pang-kargamento o mano-mano ang transportasyon.

Sa screed, ang fiberglass ay gumaganap ng parehong mga pag-andar tulad ng plastic mesh. Iyon ay, pinipigilan ang paglitaw ng mga pag-urong ng pag-urong at mga lokal na bali, pinatataas ang lakas ng screed.

Mga kalamangan ng fiberglass mesh:

- magaan ang timbang;

- mataas na lakas ng makunat;

- paglaban sa mga pagkakaiba sa temperatura;

- paglaban sa aquatic environment;

- neutralidad sa kemikal (sa kaso ng pag-ihi ng resistensya sa alkali);

- simpleng pag-install.

Ang pag-install ng fiberglass lambat ay pareho sa iba pang mga uri ng lambat.

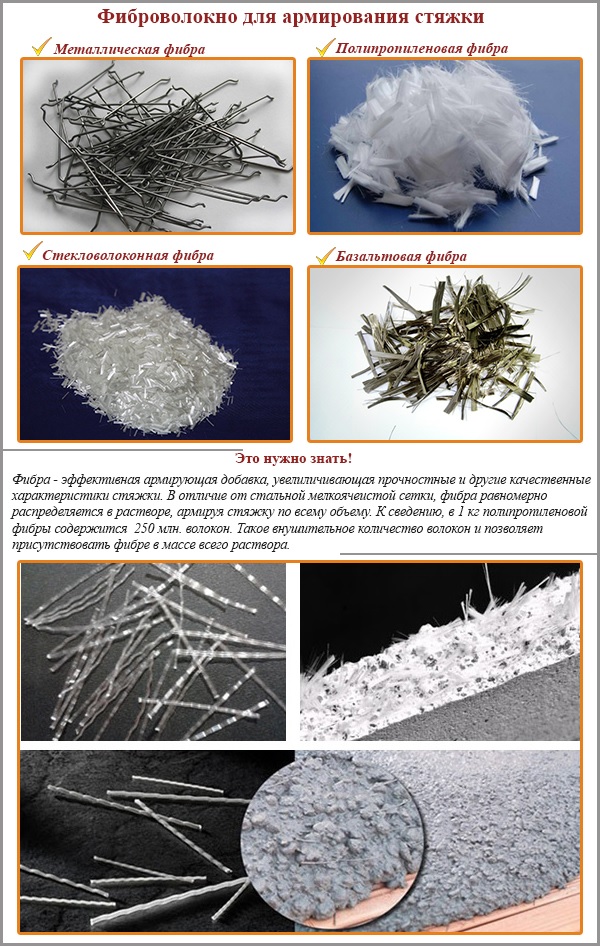

Pagpipilian # 4 - screeds ng hibla ng pampalakas

Ang hibla ng hibla ay isa pang pagpipilian na naiiba sa naiiba mula sa karaniwang pagtula ng isang lokal na mesh sa isang screed. Ang hibla ay isang mound ng maliit na reinforcing fibers (sa average, 6-20 mm ang haba, ngunit ang metal fiber ay maaaring maging mas mahaba - hanggang sa 50-60 mm), na makagambala sa solusyon ng screed at pagkatapos ay bumubuo ng isang buo kasama nito. Sa kasong ito, kaugalian na pag-usapan ang tungkol sa volumetric multidirectional na pampalakas, kung saan ang mga hibla ng mga hibla ay pantay na ipinamamahagi sa buong kapal ng screed.

Ang hibla para sa screed ay maaaring gawin ng metal (bakal), polypropylene, basalt fiber o fiberglass. Ang bawat species ay naiiba sa mga tampok ng application nito. Halimbawa, kung mahalaga na huwag i-load ang screed kapag pinapalakas, gumamit ng polypropylene o glass fiber. Para sa mga sahig na may mataas na trapiko, mas angkop ang metal fiber. Para sa mga screeds na nakalantad sa mahirap na mga kondisyon sa atmospera o agresibong sangkap - basalt fiber.

Ang hibla sa screed ay nagbibigay-daan sa iyo upang maiwasan ang hitsura ng mga microcracks kapag ang solusyon ay nalunod at ang gusali ay tumitibay. Kung may isang crack gayunpaman lumitaw (halimbawa, mula sa pagkilos ng isang lakas ng pag-load o mga panginginig ng boses), sa kasamaang palad hindi ito maiiwasan na mapalawak ang hibla. Iyon ay, ang hibla ay hindi magagawang maglingkod bilang isang kumpletong kapalit para sa pagpapatibay ng mga lambat.

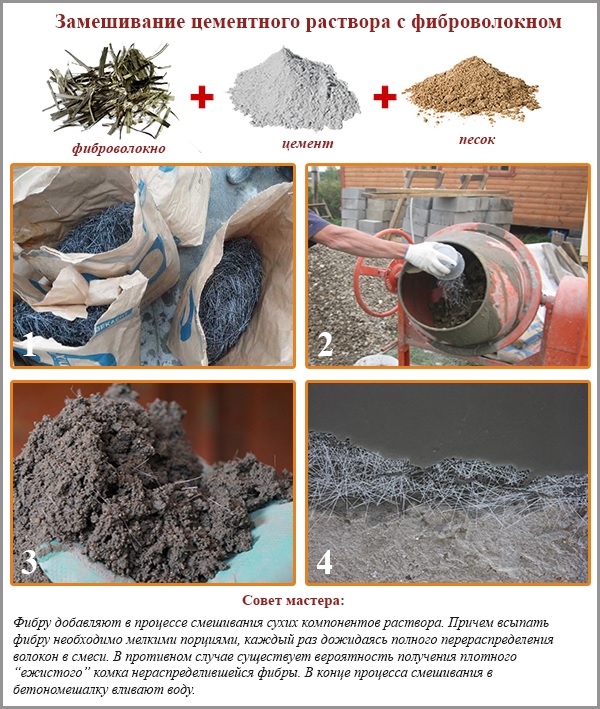

Upang maisagawa ang pampalakas ng screed na may hibla, kinakailangan na paghaluin ang mga bulk fibers sa solusyon. Ang paghahalo ay isinasagawa sa isang kongkreto na panghalo. Una, ang mga sangkap na dry solution at hibla ay na-load sa isang peras, ang masa ay halo-halong sa loob ng 3-5 minuto. Sa panahong ito, ang malulutong na hibla ay malulutas sa mga hibla at pantay na ibinahagi sa komposisyon. Pagkatapos ay magdagdag ng tubig at magpatuloy na pagpapakilos para sa isa pang 5-10 minuto. Ang tapos na solusyon ay ginagamit upang gumawa ng mga screeds sa mga parola.

Mga Bentahe ng Fiber:

- pinapadali ang teknolohiyang pampalakas;

- pinoprotektahan laban sa mga pag-urong ng pag-urong;

- pinapalakas ang screed sa buong dami;

- pinatataas ang paglaban ng screed sa abrasion;

- pinatataas ang paglaban ng tubig ng screed;

- nagdaragdag ng paglaban sa hamog na nagyelo at paglaban sa matalim na pagtalon ng temperatura.

Ang isang tampok ng hibla ay maaari itong pagsamahin sa anumang pampalakas na mesh. Sa gayon, posible na makamit ang pinakamalaking pagpapatigas ng screed at mabawasan ang panganib ng kapwa mga pag-urong at mga depekto na nagaganap sa panahon ng operasyon.

5 komento