Cơ giới hóa: quét vữa với máy xây dựng

Để san phẳng bề mặt sàn và chuẩn bị cho việc phủ lớp hoàn thiện, các lớp nền được sử dụng bằng nhiều công nghệ khác nhau được sử dụng. Truyền thống là một lớp vữa ướt làm từ vữa xi măng-cát lỏng. Nó khô trong một thời gian dài, nhờ một lượng nước lớn, trong quá trình co rút làm thay đổi hình dạng của nó và đôi khi bị nứt. Độ phức tạp của lớp vữa ướt khá cao, vì hầu hết các thao tác cho sản xuất của nó (ngoại trừ pha dung dịch) được thực hiện thủ công. Điều này không phải lúc nào cũng thuận tiện. Đặc biệt là khi nó được cho là để san bằng các khu vực lớn của sàn nhà. Do đó, để tạo điều kiện và đẩy nhanh quá trình đặt hỗn hợp xi măng-cát, một công nghệ mới đã được đưa vào thực tiễn xây dựng - cơ giới hóa hoặc máy quét. Trong quá trình sản xuất và lắp đặt, một phần của quy trình vận hành được thực hiện bằng máy móc, điều này ảnh hưởng đến việc giảm đáng kể thời gian và độ phức tạp của công việc.

Điều đáng chú ý ngay lập tức rằng nguyên liệu thô cho lớp nền được cơ giới hóa hoàn toàn không phải là dung dịch ướt (như trong trường hợp cổ điển), mà là hỗn hợp xi măng-cát bán khô. Nước được thêm vào hỗn hợp này ở mức tối thiểu, chỉ để hydrat hóa xi măng. Nói cách khác, một lớp nền được cơ giới hóa là một lớp nền bán khô không được làm thủ công mà phải có sự trợ giúp của máy móc.

Các thành phần để sản xuất lớp nền bán khô gần như giống hệt với phiên bản cổ điển. Nhào được thực hiện từ:

- cát có kích thước trung bình, phân số lên tới 5mm;

- xi măng M400-500;

- sợi thủy tinh;

- chất dẻo;

- Nước.

Độ dày trung bình của lớp nền cơ giới là 5-8 cm. Điều này đủ để che giấu các thông tin liên lạc khác nhau về độ dày của nó: hệ thống sưởi hoặc ống nước, hệ thống dây điện, hệ thống sưởi sàn.

Nội dung

Việc sử dụng các cơ chế cho máy quét

Làm việc theo cách cơ giới hóa hàm ý tự động hóa cao và sử dụng các thiết bị xây dựng đặc biệt - để sản xuất (trộn các thành phần) của hỗn hợp, cung cấp cho nơi đặt, phun vữa và đánh bóng bề mặt.

Một giải pháp cho lớp nền được cơ giới hóa được thực hiện ngay trước khi bắt đầu công việc tại công trường xây dựng. Để nhào, người ta sử dụng máy thổi khí nén, kết hợp các chức năng của máy trộn và bơm bê tông. Các thành phần được nạp vào bể chứa của máy sưởi không khí, trộn và cho ăn, dưới tác động của khí nén, đến nơi lắp đặt. Thức ăn được thực hiện bằng các ống cao su dày đặc (đường kính 50-65 mm). Sức mạnh của máy bơm cho phép bạn vận chuyển hỗn hợp theo chiều ngang đến khoảng cách 180 m, và theo chiều dọc - lên tới 100 m (đến độ cao 30 tầng).

Một máy thổi khí nén được lắp đặt trên đường phố gần nhà (dưới cửa sổ hoặc ở lối vào lối vào), cát, xi măng, sợi và các chất phụ gia khác (nếu cần), nước được lưu trữ gần đó. Các thành phần được trộn ngoài trời, trong khi không cần phải mang chúng vào nhà hoặc nâng chúng lên tầng mong muốn - hỗn hợp thành phẩm được đưa đến nơi làm việc bằng vòi. Do đó, căn phòng nơi đặt lớp nền sẽ vẫn tương đối sạch sẽ - không có bụi và vữa xây dọc theo các bức tường.

Sau khi đặt và căn chỉnh ban đầu của giải pháp như một quy tắc, đến lượt sử dụng một cơ chế khác - một máy mài đĩa.Yếu tố làm việc của nó là một đĩa mài, với sự trợ giúp của việc rót vữa, loại bỏ rỗng và chìm, niêm phong lớp vữa. Do độ ẩm của hỗn hợp xi măng-cát ban đầu là tối thiểu, việc san phẳng lớp vữa bằng máy mài được tiến hành gần như ngay lập tức sau khi lắp đặt (sau một vài giờ), mà không dừng quá trình.

Kết quả của công việc của máy mài, bề mặt trở nên phẳng hoàn toàn - không có củ và vỏ. Do đó, lớp nền sàn cơ giới hóa không cần san lấp bổ sung với hỗn hợp khối hoặc vật liệu tấm. Cơ sở kết quả của sàn là phù hợp để đặt trực tiếp lên bất kỳ lớp phủ hoàn thiện nào, thậm chí nhạy cảm với các va đập nhỏ nhất (ví dụ, sàn gỗ hoặc miếng gỗ).

Ưu điểm và nhược điểm của lớp nền bán khô cơ giới

Có tính đến các tính năng của công nghệ được mô tả, chúng tôi biểu thị tất cả các lợi thế của lớp nền cơ học bán khô.

1. Cứng nhanh

Để trộn một lớp vảy nửa khô, một lượng nước tối thiểu được sử dụng, nó sẽ nhanh chóng bay hơi sau khi đặt. Do đó, công nhân trong những đôi giày đặc biệt (miếng đệm rộng và dài, tương tự như ván trượt) có thể di chuyển trên bề mặt 1-2 giờ sau khi lắp đặt - để phun vữa. Điều này giúp tiết kiệm đáng kể thời gian trên toàn bộ quá trình.

Đi bộ trong bước thông thường và trong giày thông thường với lớp vẩy nửa khô được cho phép sau một ngày. Và sau 4-5 ngày, đặt lin lin hoặc ngói trên đó. Lắp đặt vật liệu không ổn định hơn với độ ẩm có thể - laminate và sàn gỗ - được phép thực hiện sau 8-10 ngày.

2. Sự vắng mặt của vết nứt co ngót

Một lượng nhỏ nước trong hỗn hợp có ảnh hưởng tích cực đến chất lượng của lớp vữa cứng. Thực tế là trong quá trình bay hơi của nước, hỗn hợp xi măng-cát trải qua sự co ngót, dẫn đến sự xuất hiện của các vết nứt co ngót. Có ít nước trong hỗn hợp bán khô, do đó, nguy cơ của các vết nứt như vậy là ở mức tối thiểu.

Một thành phần bắt buộc của lớp nền được cơ giới hóa - sợi polypropylen cũng có tác dụng chống nứt. Đây là những sợi polypropylen nhỏ được thêm vào hỗn hợp. Chúng được phân bố đều trong lớp nền và liên kết các hạt của nó thành một tổng thể duy nhất. Do đó, lớp vảy xơ không bị nứt.

3. Thực hiện tốc độ cao

Nhờ sử dụng các máy hiệu suất cao và không có thời gian chết công nghệ, tốc độ của một bộ ghép cơ khí so sánh thuận lợi với sự thay thế thủ công cổ điển. Một nhóm công nhân (4 - 6 người) cho một ca có thể nằm 150-250 m2 vẩy nửa khô. Đó là, một lớp nền cơ giới trong căn hộ được thực hiện trong 1 ngày!

Vữa bằng tay sử dụng công nghệ ướt - trong 5 - 7 ngày (trộn và vận chuyển vữa, đặt lớp vữa, loại bỏ đèn hiệu trong vài ngày, cần hoàn thiện vữa vữa).

4. Một cơ sở thậm chí không yêu cầu hoàn thiện san lấp mặt bằng

Ngay cả trong trạng thái ẩm ướt, lớp nền được cơ giới hóa được chà nhám bằng các đĩa. Kết quả là một bề mặt mịn và đồng đều phù hợp để đặt bất kỳ vật liệu hoàn thiện nào: vải sơn, sàn gỗ, gỗ dán, ngói, nút chai, v.v. Độ không đồng đều cho phép của lớp nền cơ giới là 2 mm x 3 m.

5. Tự động hóa công việc cao, giảm cường độ lao động

Việc chuẩn bị các giải pháp, vận chuyển đến nơi đặt và mài được thực hiện bằng các cơ chế xây dựng hiện đại. Trộn các thành phần của dung dịch được thực hiện trong bộ tăng áp khí nén, các ống mềm đi từ nó, dọc theo đó hỗn hợp di chuyển đến nơi làm việc. Screed san lấp mặt bằng được thực hiện bởi máy đĩa bay. Tự động hóa công việc dẫn đến tăng tốc quá trình, đơn giản hóa công việc và cải thiện chất lượng của kết quả.

6. Thiếu ô nhiễm từ việc chuẩn bị dung dịch trong nhà

Chuẩn bị hỗn hợp cho một lớp vẩy nửa khô được thực hiện trên đường phố, tương ứng, trong phòng sẽ không có bụi từ xi măng và phụ gia, phun từ dung dịch lên tường.

7. Thiếu rò rỉ trên sàn nhà

Vì hỗn hợp làm việc cho lớp vữa nửa khô chứa rất ít nước, không có nguy cơ chất lỏng thấm xuống tầng dưới khi đặt nó.

Những nhược điểm của bộ ghép máy bao gồm:

1. Việc sử dụng các cơ chế đắt tiền

Screed cơ giới hóa không thể được thực hiện độc lập, vì công nghệ làm việc cung cấp cho sự sẵn có của các thiết bị chuyên dụng. Mua nó hoặc thuê nó cho công việc một lần là một niềm vui quá đắt. Hơn nữa, với một kết quả đáng ngờ, vì bạn cần có khả năng xử lý kỹ thuật này. Nó chỉ có khả năng của công nhân chuyên nghiệp có kinh nghiệm.

2. Nhiều tổ chức chuyên nghiệp chỉ chấp nhận các khu vực rộng lớn

Hầu hết các công ty chuyên ngành, liên quan đến lớp nền được cơ giới hóa, đều có khái niệm về đơn hàng tối thiểu, có thể là 100-500 m2. Do đó, nếu diện tích căn hộ của bạn nhỏ hơn tổ chức bạn đã chọn, bạn sẽ phải tìm kiếm đối tác để đặt hàng. Nói cách khác, hợp tác với hàng xóm và đưa ra một trật tự chung cho việc đặt các ý kiến trong một số căn hộ.

3. Giá cao

Khi thực hiện một lớp nền cơ giới, thiết bị xây dựng đắt tiền được sử dụng, đòi hỏi chi phí vận hành và sửa chữa. Theo đó, chi phí của một bộ ghép như vậy cao hơn một chút so với đối tác thủ công của nó.

Công nghệ quét nền

Máy quét chỉ được thực hiện bởi các công ty xây dựng chuyên ngành với các cơ chế cần thiết.

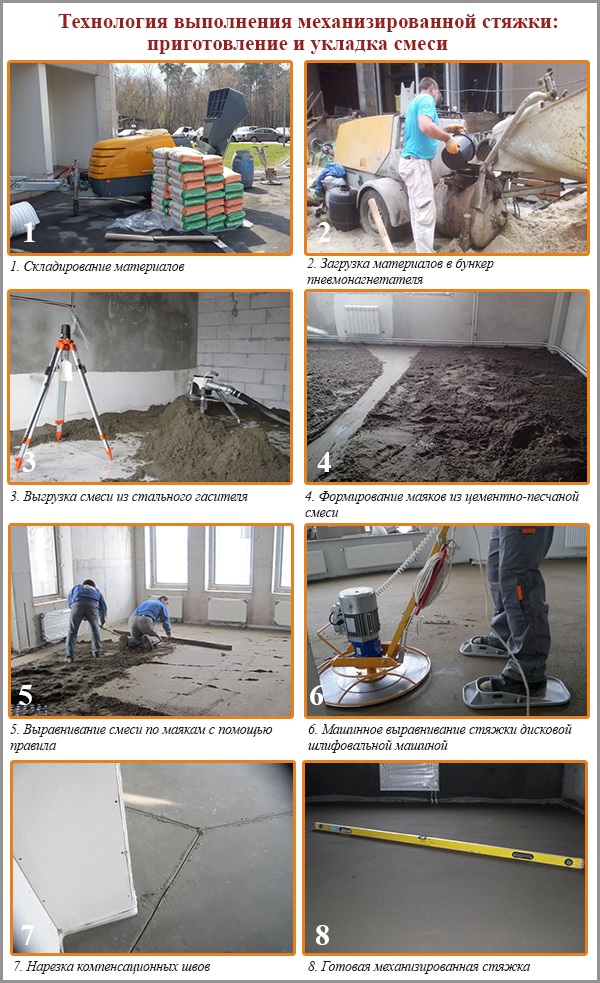

Các giai đoạn công nghệ của lớp nền được đặt cơ giới hóa:

1. Chuẩn bị nền tảng

Sàn nhà được làm sạch các mảnh vụn, bụi, loại bỏ tất cả không cần thiết. Tất cả các vết nứt và ổ gà được phát hiện được lấp đầy bằng vữa xi măng-cát hoặc bột bả. Bề mặt được xử lý bằng sơn lót.

Để chống thấm, cách âm và ngăn khô nhanh và không đồng đều lớp màng, một màng nhựa (dày 100 μm) hoặc chất nền bằng bọt xốp (dày 5-10 mm) được đặt trên bề mặt. Một băng giảm xóc được làm bằng polyetylen xốp được gắn dọc theo chu vi của căn phòng, dọc theo các bức tường, để nó cao hơn 3-5 cm so với mức độ tính toán của lớp vảy.

2. Mức điểm đánh dấu

Với sự trợ giúp của cấp độ laser, mức 0 được đặt xung quanh toàn bộ chu vi của căn phòng - một đường nằm ngang đi qua điểm cao nhất của sàn nhà. Từ đó, độ dày tính toán của lớp nền được đo lên trên và thu được một chiều ngang mới - mức độ của lớp nền.

3. Chuẩn bị hỗn hợp làm việc

Hỗn hợp làm việc được nhào tại công trường trong phễu của máy thổi khí nén. Công việc được thực hiện ở nhiệt độ không thấp hơn -5 ° C. Nếu trời lạnh hơn trên đường phố, một chiếc teplyak 'được xây dựng phía trên nơi cất giữ nguyên liệu và chuẩn bị giải pháp.

Các vật liệu được nạp vào buồng của máy thổi khí nén, khuấy liên tục, theo trình tự sau: 1 - cát, 2 - sợi, 3 - xi măng, 4 - nước với chất hóa dẻo hòa tan trong đó. Khuấy được thực hiện trong ba phút.

4. Vận chuyển và chấp nhận hỗn hợp thành phẩm

Việc cung cấp hỗn hợp làm việc đến nơi đặt lớp nền cũng được thực hiện bằng máy thổi khí nén. Cơ chế này với sự trợ giúp của khí nén vận chuyển hỗn hợp dọc theo các ống (ống) áp suất cao đến sàn mong muốn hoặc khoảng cách ngang.

Việc chấp nhận hỗn hợp diễn ra trong một chất hấp thụ đặc biệt nối với ống vận chuyển.

5. Phân phối thủ công hỗn hợp theo quy tắc

Công việc lắp đặt lớp vảy nửa khô được thực hiện trong nhà ở nhiệt độ ít nhất + 5 ° C.

Sử dụng cấp độ laser, đèn hiệu được hình thành đầu tiên từ hỗn hợp làm việc.Hai ngọn hải đăng - dọc theo các bức tường đối diện, nếu căn phòng rộng, thì một vài ngọn hải đăng trung gian nữa (khoảng cách giữa chúng, trong mọi trường hợp, nên nhỏ hơn chiều dài của quy tắc hiện tại khoảng 20 cm).

Không gian giữa các đèn hiệu được đặt đầy một hỗn hợp làm việc và được cân bằng với quy tắc của nó (chiều dài 1,5-3 m), tạo ra một mặt phẳng chẵn.

6. Máy mài đĩa vữa vữa

Một vài giờ sau khi san lấp mặt bằng, lớp vữa được cọ xát và tiếp đất, đi qua nó bằng một đĩa mài. Ngoài ra, làm ẩm bề mặt là không cần thiết. Chà nhám làm mịn bề mặt, loại bỏ những bất thường nhỏ: hố và củ.

7. Cắt khe co giãn

Sau khi rót vữa trong 3 giờ, các khớp bù (biến dạng) được cắt bằng một cái khóa đặc biệt. Đường may phải có độ sâu 10-20 mm, độ dày 5-7 mm. Đánh dấu các khe co giãn được thực hiện theo tài liệu thiết kế. Nếu nó vắng mặt, thì các đường nối được đặt ở các ô cửa, ở những vị trí kề với các cột và hốc, trong các khu vực có chênh lệch độ cao. Trong các phòng lớn, các khe co giãn được đặt để chia mặt phẳng sàn thành hình vuông hoặc hình chữ nhật - mỗi chiều 15-20 m2.

8. Chăm sóc để làm cứng lớp nền

Nếu có những bản nháp trong phòng, ánh sáng mặt trời gay gắt và không khí khô, nên bọc nó bằng bọc nhựa trong 1-2 ngày cho đến khi lớp vảy khô hoàn toàn. Trong các phòng có nhiệt độ vượt quá 22 ° C hoặc trao đổi không khí mạnh, nên làm ẩm bề mặt của nó một chút trước khi phủ lớp vữa.

Sau khi loại bỏ bộ phim, bạn có thể thưởng thức một bề mặt rắn và đều. Và sau một vài ngày, khi lớp vữa khô lại, đặt sàn. Mặc dù các chuyên gia biết rằng tập hợp sức mạnh cuối cùng của lớp nền bán khô xảy ra muộn hơn nhiều - sau 28 ngày. Do đó, nếu thời hạn được chấp nhận, nên chờ đợi với việc cài đặt cơ sở hoàn thiện và tiến hành sau khi quá trình trưởng thành cuối cùng của lớp nền.

Để kết luận, chúng tôi khuyên bạn nên tự làm quen với video, trong cốt truyện được chỉ ra cách một nhóm của một công ty xây dựng chuyên ngành thực hiện một kiến thức cơ giới hóa.

2 bình luận