Loại bỏ bụi và làm cứng sàn bê tông: công nghệ đứng đầu và ngâm tẩm

Một nhược điểm đáng kể của sàn bê tông chưa được xử lý là xu hướng gia tăng sự hình thành bụi. Lớp bề mặt của nó không có độ bền cao và bắt đầu vỡ vụn với ứng suất cơ học, độ ẩm và nhiệt độ tối thiểu. Điều này dẫn đến sự hình thành của bụi xi măng, lắng đọng trên các bề mặt của căn phòng, đồ đạc và tệ nhất là trong cơ thể con người. Ngoài ra, bụi vô tận là sự phá hủy dần dần của sàn bê tông, làm giảm tuổi thọ hữu ích của nó.

Để tăng cường lớp bề mặt bê tông và loại bỏ bụi hình thành, phương pháp loại bỏ bụi được sử dụng. Mục tiêu chính của họ không phải là loại bỏ bụi hiện có, mà là loại bỏ các nguyên nhân gây xói mòn trong bê tông.

Hai công nghệ cơ bản có thể được sử dụng để làm cứng bề mặt bê tông: topping (áp dụng hỗn hợp đông cứng khô cho bê tông tươi) và ngâm tẩm với các hợp chất gia cố.

Cả hai phương pháp này đều có hiệu quả chống nứt, bụi, phong hóa và sự xuất hiện của sủi bọt trên bề mặt bê tông.

Nội dung

Topping - loại bỏ bụi bằng hỗn hợp khô

Công nghệ topping rất giống với công cụ ủi ủi mà mọi nhà xây dựng biết đến - chà xát xi măng khô vào bê tông chưa cứng. Bản chất của topping là gần như nhau, chỉ thay vì xi măng, một chất làm cứng hỗn hợp đa thành phần được sử dụng. Ngoài xi măng Portland chất lượng cao, nó bao gồm các chất độn hạt mịn và phụ gia hóa học làm cho lớp bề mặt bê tông ít xốp và bền hơn.

Các chất độn hạt mịn tạo nên hỗn hợp topping có thể sơn bề mặt sàn bằng các màu khác nhau: xám, xanh lá cây, vàng, xanh dương, đỏ, nâu, đen.

Các loại hỗn hợp topping

Tùy thuộc vào bản chất của chất độn, hỗn hợp topping được kết hợp thành nhiều nhóm:

- thạch anh;

- corundum;

- kim loại hóa.

Chất làm cứng thạch anh là phổ biến nhất và rẻ tiền. Chất độn trong các chế phẩm này là cát thạch anh, được tinh chế đặc biệt và, nếu cần thiết, có tác dụng trang trí, được sơn bằng các sắc tố màu.

Việc sử dụng topping thạch anh có thể tăng cường độ bề mặt của bê tông lên 1,5 lần. Điều này là đủ cho các hoạt động dài hạn tiếp theo của sàn bê tông gặp căng thẳng vừa phải.

Toppping thạch anh được coi là phổ quát trong hầu hết các trường hợp. Nó được sử dụng ở mọi nơi trong xưởng, nhà kho, trung tâm mua sắm, cơ sở giáo dục, hội trường khách sạn, v.v. Trong xây dựng nhà ở, topping thạch anh được sử dụng trong các phòng có độ ẩm cao hoặc tải nặng trên sàn nhà. Ví dụ, trong phòng tập thể dục, phòng tắm, hồ bơi, v.v.

Chất làm cứng Corundum hiệu quả hơn, có khả năng tăng sức đề kháng của sàn đối với tải trọng cơ học lên 1,6-1,8 lần và chống mài mòn - lên đến 2 lần. Họ sử dụng vụn corundum (chất độn) có độ bền cao, chống mài mòn và mài mòn.Nó mang lại cho bề mặt bê tông một màu mờ, thanh lịch.

Corundum topping được sử dụng cho các bề mặt bê tông chịu tải trọng lớn. Điều này xảy ra trong các phòng có lắp đặt thiết bị lớn, nơi các phương tiện di chuyển hoặc có một đám đông người. Ví dụ, trong kho, trạm xăng, bãi đỗ xe, trong phòng tập thể dục hoặc các cơ sở xã hội.

Chất làm cứng kim loại - đứng đầu với chip kim loại. Những hỗn hợp này là mạnh nhất, chúng làm tăng cường độ của bề mặt bê tông lên gấp 2 lần.

Kim loại đứng đầu đã tìm thấy ứng dụng của nó trong các phòng nơi sàn chịu tải trọng cơ học hoặc rung động mạnh, nơi có thể có lưu lượng lớn hoặc thiết bị nặng được lắp đặt. Ví dụ, trong hội trường sản xuất, kho. Trong các cơ sở dân cư và xã hội, topping kim loại không được sử dụng, do các quá trình ăn mòn có thể có trên bề mặt bê tông cứng.

Công nghệ đứng đầu: Tăng cường chương trình ứng dụng hỗn hợp

Topping là một công nghệ khá phức tạp đòi hỏi kinh nghiệm và sử dụng các thiết bị đặc biệt. Ở một lỗi nhỏ nhất, các chủng sau đây có thể được quan sát: nứt, bong tróc lớp vỏ trên cùng, mài mòn lớp trên. Do đó, tốt hơn là giao phó công việc này cho các chuyên gia.

Topping chỉ có thể được sử dụng trên bê tông cốt thép chất lượng cao được đổ bằng bê tông chất lượng cao (không thấp hơn M300). Chất làm cứng được áp dụng cho bê tông tươi chưa có thời gian đông cứng, nhưng đã được thiết lập. Thông thường, công việc bắt đầu 5-8 giờ sau khi cài đặt. Tại thời điểm này, nó đã có thể đi trên sàn, nhưng dấu vân tay vẫn còn trên đó. Độ sâu của chúng không quá 3-5 mm.

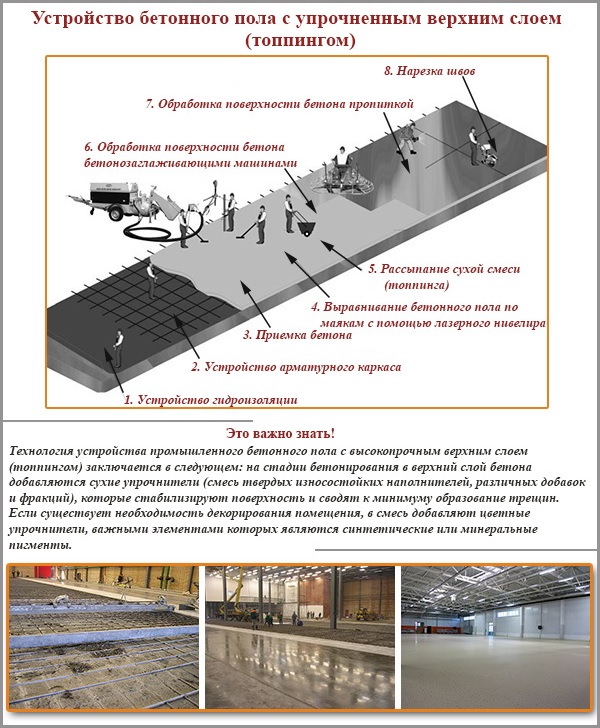

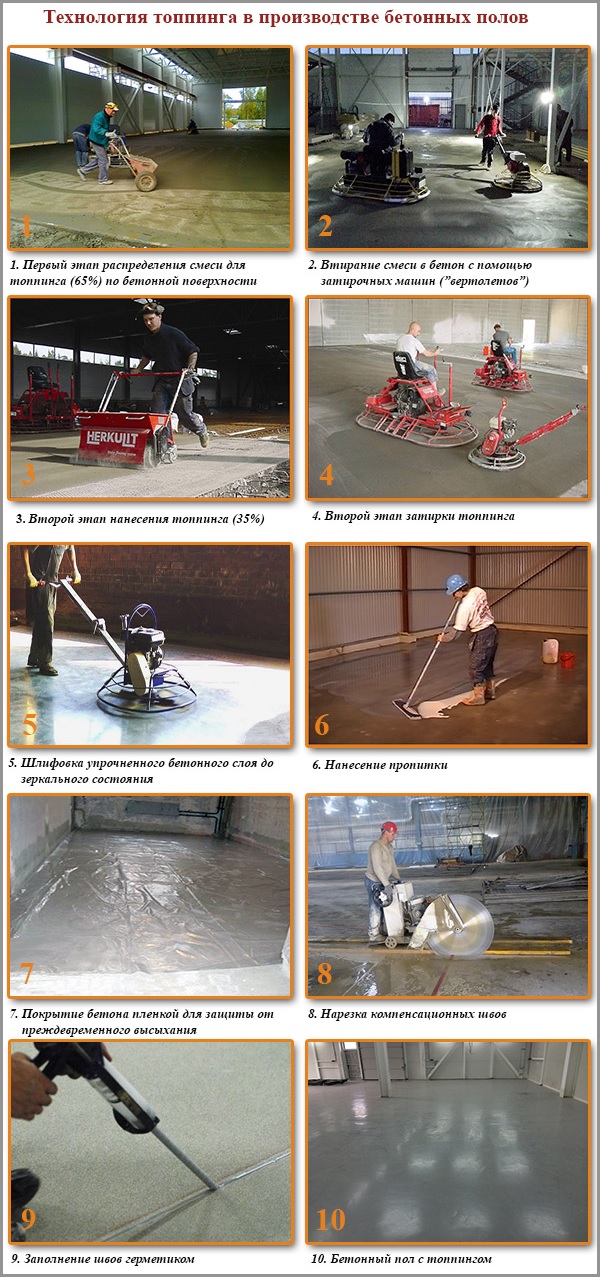

Tạo một lớp bê tông cốt thép bằng cách sử dụng topping:

- Một chất làm cứng được đặt rải rác trên bề mặt bê tông - khoảng 65% tổng khối lượng. Việc phân phối được thực hiện thủ công hoặc sử dụng xe đẩy lỏng lẻo.

- Khi hỗn hợp được bão hòa với độ ẩm và làm tối, bề mặt bê tông được làm mịn bằng các máy bay một cánh quạt hoặc hai cánh quạt (máy bay trực thăng của máy bay trực thăng). Đĩa máy chà hỗn hợp vào kết cấu bê tông cho đến khi hấp thụ hoàn toàn.

- Không có sự phá vỡ công nghệ, phần còn lại của topping được áp dụng cho bề mặt (35%). Điều này phải được thực hiện ngay lập tức để độ ẩm vẫn còn trên bề mặt bê tông.

- Lau lại bề mặt.

- Sau 2 giờ, bề mặt bê tông được mài với cùng một máy, lắp đặt lưỡi mài thay vì máy bay. Sau đó, bề mặt của sàn bê tông thu được ánh sáng mờ mềm mại.

- Một sự ngâm tẩm đặc biệt (đóng rắn) được áp dụng cho bề mặt.

- Để ngăn chặn bề mặt bê tông bị nứt trong quá trình sấy, nó được phủ bằng nhựa bọc.

- Sau 1-2 ngày, khi bê tông cuối cùng cứng lại, các đường nối bù (co lại) được cắt ra trên bề mặt của nó bằng dao cắt hoặc máy mài (với một đĩa kim cương). Thông thường chúng được cắt thành các hình vuông 6x6 m, bằng 1/3 độ sâu của tấm dày, rộng 10-15 mm.

- Sau 14-28 ngày, các khớp được lấp đầy bằng chất trám polyurethane.

Đây là cách nó trông trong hình ảnh:

Bạn cũng có thể xem video trong đó mô tả các khoảnh khắc công nghệ chính:

Ngâm tẩm - hợp chất khử nhanh

Nếu nó được khuyến khích để đứng đầu để làm việc bởi các nhà xây dựng chuyên nghiệp, thì mọi người có thể ngâm sàn bê tông đông lạnh làm sẵn với các ngâm tẩm gia cố đặc biệt.

Chuẩn bị bề mặt để ngâm tẩm

Để bắt đầu, cần hiểu rằng việc áp dụng bất kỳ sự ngâm tẩm nào đòi hỏi phải chuẩn bị sơ bộ cơ sở cụ thể. Nếu không, thành phần sẽ không thể thâm nhập đến độ sâu cần thiết trong cấu trúc của bê tông.

Chuẩn bị sàn bê tông là đơn giản, nhưng siêng năng và tốn thời gian. Nó bao gồm một số hoạt động theo nhau:

- Tất cả các lớp phủ sàn được loại bỏ khỏi sàn bê tông.Nếu đây là những vật liệu bám chặt vào sàn nhà (vải sơn, thảm, relin, gỗ dán), thì bước chuẩn bị tiếp theo có thể được bắt đầu ngay sau khi loại bỏ chúng. Sau khi tháo dỡ lớp phủ không tiếp giáp trực tiếp với bê tông (sàn ván, sàn gỗ), bạn sẽ cần đợi khoảng một ngày cho đến khi bụi nổi lên. Nếu bê tông vừa được đặt, thì chỉ cho phép ngâm tẩm acrylic trên nó. Các loại ngâm tẩm khác yêu cầu tiếp xúc với lớp phủ bê tông trong ít nhất 14 ngày. Sàn màu sẽ cần nhiều thời gian hơn - 28 ngày. Sau thời gian này, giai đoạn chuẩn bị tiếp theo bắt đầu.

- Hút bụi toàn bộ bề mặt hai lần. Đó là khuyến khích để sử dụng không phải là một máy hút bụi thông thường, mà là một công trình đặc biệt - mạnh mẽ hơn.

- Sàn được rửa bằng nước thường bằng giẻ hoặc vắt. Để bắt đầu, họ rửa toàn bộ bề mặt, loại bỏ các hạt xi măng và bụi. Sau đó, sau khi khô, sàn được lau lại.

- Thực hiện giặt khô cuối cùng với máy hút bụi. Hút bụi triệt để các cơ sở rửa và sấy khô hai lần.

Vì vậy, trước khi áp dụng việc ngâm tẩm, bề mặt bê tông cần được làm sạch chất lượng cao. Nếu cần thiết, thêm vào quá trình chà nhám sàn.

Các ngâm tẩm là gì?

Tẩm bụi loại bỏ được chia thành vô cơ và hữu cơ. Vô cơ có nghĩa là một loại ngâm tẩm - dựa trên fluorosilicates (fluates). Các hợp chất hữu cơ đa dạng hơn. Nhóm này bao gồm ngâm tẩm acrylic, polyurethane và epoxy.

Các chất thấm vô cơ (chất lỏng) xâm nhập vào một phản ứng hóa học với các thành phần của bê tông, cụ thể là với vôi (được coi là bụi) và biến nó thành canxi florua mạnh. Đó là, chất lỏng thay đổi công thức hóa học của bề mặt bê tông, chuyển đổi các hợp chất hòa tan thành không hòa tan. Lớp bê tông tẩm trở nên bền hơn và chống nước.

Tẩm hữu cơ hành động khác nhau. Chúng lấp đầy micropores và vết nứt trong bê tông hoặc tạo thành một lớp màng mạnh trên bề mặt. Cấu trúc của bê tông trở nên dày đặc và mạnh mẽ hơn, bề mặt trở nên không thấm nước.

Phao bê tông

Ngâm tẩm (lưu loát) được sử dụng nếu bề mặt bê tông sau đó được sơn. Fluat tác dụng lên các hợp chất vôi hòa tan của bê tông và biến chúng thành các hợp chất trơ không hòa tan có cường độ tăng. Đồng thời, chất lỏng không bịt kín bề mặt, nó vẫn thấm hơi nước, bê tông tiếp tục đến nghẹt thở.

Những thay đổi trong lớp bề mặt bê tông trong quá trình xử lý bằng chất lỏng:

- sức mạnh tăng lên;

- bụi hình thành giảm;

- mài mòn giảm;

- kháng hóa chất mạnh tăng;

- độ hấp thụ giảm;

- khả năng chống băng giá tăng.

Điều đáng nhấn mạnh là việc lưu thông làm giảm đáng kể sự hình thành bụi, nhưng không loại bỏ hoàn toàn. Để khử bề mặt càng nhiều càng tốt, ngoài ra còn phải phủ lớp flated bằng tẩm polymer.

Công nghệ cán bê tông:

Các thành phần tuyển nổi được pha loãng với nước, theo hướng dẫn. Trước, bạn cần tính toán lượng dung dịch đã hoàn thành, sẽ cần thiết cho công việc. Trung bình, đây là 150-200 ml mỗi 1m2 bề mặt. Các giải pháp kết quả được đổ trên sàn và phân bố đều trên bề mặt với bàn chải, giẻ lau cao su, phế liệu cao su. Chà trong chất lỏng cho đến khi bề mặt bê tông bão hòa hoàn toàn.

Nếu công việc được thực hiện trong điều kiện khô và nóng, bề mặt được làm nổi sẽ được phủ một lớp màng. Điều này được thực hiện để thành phần không bị khô quá nhanh, nếu không các đặc tính tích cực của nó sẽ bị giảm. Trung bình, chất lỏng bề mặt khô trong 1,5-2 giờ. Sau một ngày, một lớp thứ hai được áp dụng.

Sau khi lớp thứ hai khô, nghĩa là sau một ngày khác, có thể bắt đầu hoạt động của cơ sở.Nhưng đặt gạch hoặc lớp hoàn thiện khác chỉ được phép thực hiện sau 7 ngày.

Ngâm acrylic

Ngâm acrylic là nước, các hợp chất thâm nhập sâu tạo thành một lớp màng trên bề mặt bê tông. Điều này ngăn ngừa sự phát quang, giảm sự hấp thụ nước, cung cấp loại bỏ bụi đáng tin cậy.

Ngâm acrylic được coi là yếu nhất. Chúng chỉ có thể được sử dụng nếu sàn bê tông chịu tải trọng nhẹ.

Tính chất của ngâm tẩm acrylic:

- cung cấp thêm sức mạnh cho sàn bê tông;

- suy nhược;

- tăng khả năng kháng hóa chất của bê tông;

- giảm hấp thụ nước;

- đơn giản hóa việc chăm sóc bề mặt.

Đề án áp dụng ngâm tẩm acrylic trên nền bê tông rất đơn giản. Đầu tiên, việc ngâm tẩm được áp dụng lên bề mặt bằng một con lăn, bàn chải hoặc súng phun. Sau 30-60 phút, áp dụng một lớp thứ hai và chờ khô. Ở nhiệt độ phòng, quá trình sấy khô hoàn toàn kéo dài 3-5 giờ.

Tẩm polyurethane

Hiệu quả của việc ngâm tẩm polyurethane dựa trên khả năng các hạt của nó thâm nhập sâu vào cấu trúc bê tông, chặn các mao quản và lấp đầy các vết nứt nhỏ. Sau khi làm cứng, hỗn hợp polyurethane vẫn còn trong các lỗ của bê tông, có hình dạng của chúng, mà không thay đổi thể tích của nó.

Tẩm polyurethane là một chế phẩm một thành phần, được bán sẵn để sử dụng. Ưu điểm lớn của nó nằm ở khả năng ứng dụng ở nhiệt độ dưới 0 (lên đến -30 ° C).

Sau khi xử lý bằng tẩm polyurethane, lớp bê tông trên cùng trở thành bê tông polymer và có được các đặc điểm sau:

- loại bỏ bụi tuyệt đối;

- chống mài mòn - tăng lên đến 10 lần;

- độ kín của lớp trên;

- chống va đập - tăng gấp 2 lần;

- bề mặt gồ ghề, không trơn trượt;

- hiệu quả trang trí cao (hiệu ứng của bê tông đánh vần hoặc "ướt");

- dễ dàng vệ sinh.

Phương pháp xử lý bê tông bằng tẩm polyurethane:

- Việc ngâm tẩm được áp dụng với một con lăn polyamide, làm ướt bề mặt dày đặc. Tiêu thụ là 150-250 g / m2.

- Sau khi sấy khô, việc ngâm tẩm, kéo dài 3-6 giờ, được áp dụng thêm 1-2 lớp nữa (với việc sấy khô sau mỗi lớp!).

- Lớp bê tông polymer thành phẩm sẽ trông giống như một sàn ướt. Một hiệu ứng trang trí như vậy có nghĩa là bão hòa hoàn toàn với các giải pháp.

Ngâm epoxy

Ngâm Epoxy đề cập đến các polyme, cũng như các hợp chất polyurethane. Do đó, nguyên tắc hành động của họ là như nhau. Không giống như các hợp chất polyurethane, ngâm tẩm epoxy chỉ có thể được sử dụng ở nhiệt độ dương.

Ngâm Epoxy - hai thành phần, bao gồm nhựa epoxy và chất làm cứng. Các thành phần này được phân phối trong các thùng chứa riêng biệt. Chỉ trộn chúng trước khi bắt đầu công việc.

Sau khi ngâm tẩm với hợp chất epoxy, nền bê tông trở thành:

- chắc chắn và bền bỉ;

- không bụi;

- chống băng giá;

- chống mài mòn;

- không bị ăn mòn và hóa chất;

- trang trí (có bóng sáng);

- dễ dàng để làm sạch.

Công nghệ ứng dụng ngâm tẩm epoxy:

- Các thành phần của ngâm tẩm epoxy là hỗn hợp - chất làm cứng và nhựa. Chúng được đổ vào một thùng chứa và trộn trong 5 phút bằng máy khoan tốc độ thấp.

- Chổi, lăn hoặc tẩm phun được áp dụng cho bề mặt bê tông. Tiêu thụ - 150-200 g / m2.

- Sau 15 phút, áp dụng một lớp ngâm thứ hai và chờ cho khô.

Làm khô hoàn toàn việc ngâm tẩm xảy ra sau 4 - 6 giờ. Trong giai đoạn này, bề mặt được xử lý phải được bảo vệ khỏi nước, nếu không lớp epoxy có thể trở nên trắng và dính. Nó cũng có thể can thiệp vào cứng. Trong những trường hợp này, nên loại bỏ lớp epoxy và thay thế nó bằng một lớp mới.

An toàn là trên hết

Các chất tạo nên sự ngâm tẩm khá hung dữ. Do đó, khi làm việc với họ, cần phải sử dụng găng tay cao su, giày bảo hộ và quần áo. Để pha loãng chất ngâm tẩm, hộp nhựa được sử dụng.

Khi làm việc với hỗn hợp topping, cũng cần phải tuân thủ các biện pháp an toàn và sử dụng mặt nạ phòng độc để bảo vệ các cơ quan hô hấp.